PROXECTO: INSTALACIÓN DE COINCINERACIÓN (PLANTA DE GASIFICACIÓN + COMBUSTIÓN) DE FARIÑAS DE CARNE E ÓSO DE CATEGORÍA 1, PARA O APROVEITAMENTO DO SYNGAS NOS TERMOXIDORES ACTUAIS

FINANCIAMENTO PÚBLICO

Este Proxecto, con nº de expediente C-20-PDR-18, foi subvencionado na convocatoria “Investimentos en transformación e comercialización de productos agrarios para o período 2014-2020”, cofinanciadas polo Fondo Europeo Agrícola de Desenvolvemento Rural (FEADER).

|  |  |

OBXECTO DO PROXECTO

Aproveitamento dun subproducto de categoría 1 mediante a coincineración das fariñas cárnicas de categoría 1, co único obxectivo do aproveitamento enerxético das fariñas como combustible obtido no proceso, para introducir, nos TERMOXIDORES actuais, o syngas obtido por gasificación das fariñas, a través dos que se aproveita a calor nas caldeiras de recuperación instaladas para xerar o vapor que demandan as plantas de transformación de categorías 1 e 2 actuais.

Con esta instalación prevese unha redución de 6.000 toneladas de CO2 anuais.

DESCRIPCIÓN DEL PROYECTO

Diferéncianse catro fases:

- A primeira fase que destaca é a de secado, mediante a cal é evacuada parte da humidade do combustible para chegar á temperatura de inflamación.

- A segunda fase é a pirólisis, un proceso termoquímico endotérmico mediante o cal o combustible se descompón nunha serie de compostos en función da temperatura do reactor e das concentracións de osíxeno. Nesta fase obtéñense tres produtos, un gas, un líquido e un residuo sólido, este último asimilable ao carbón vexetal.

Nestas circunstancias, os gases obtidos están compostos principalmente por CO, CO2, H2 e CH4 e outros hidrocarburos de cadea máis longa, mestura coñecida como gas de síntese (ou Syngas).

- Nos reactores “updraft” a terceira etapa é a redución, onde o residuo carbonoso reacciona co vapor de auga producida na primeira etapa, co dióxido de carbono e hidróxeno, e os gases reaccionan entre si para producir a mestura de gas final.

- A cuarta etapa é a oxidación da fracción máis pesada (carbonosa) do combustible ao entrar en contacto co axente gasificante (aire, osíxeno, ou vapor de auga). Nesta etapa sucédense unha serie de reaccións de oxidación fundamentalmente exotérmicas, mediante as que se xera a calor necesaria para que o proceso se manteña.

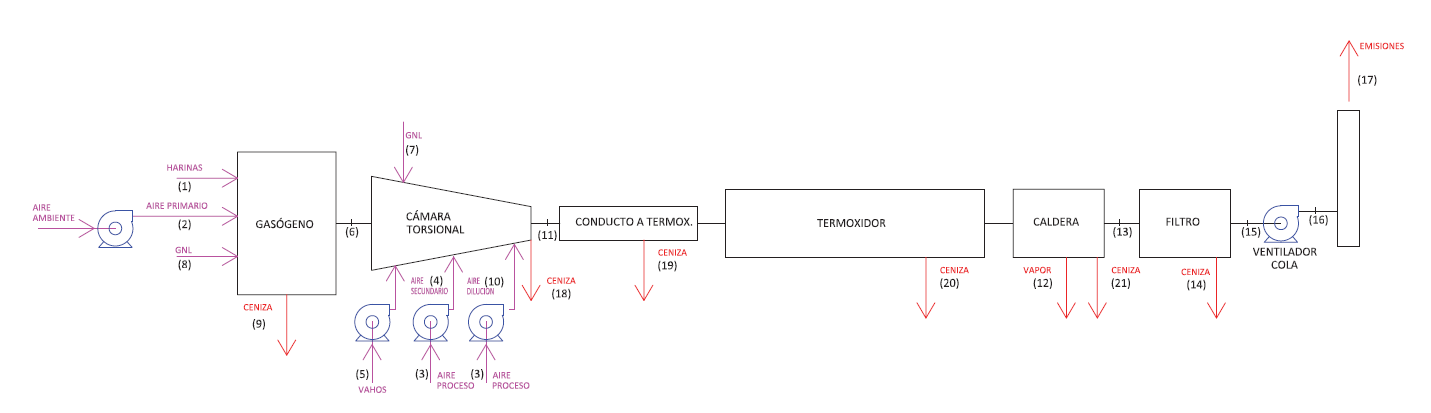

A planta de gasificación, dispón dun gasificador tipo UPDRAFT. Nun gasificador de corrente ascendente de tipo UPDRAFT, as fariñas cárnicas aliméntanse pola zona superior do gasificador, mentres que o aire entra pola parte inferior. O gas producido flúe cara arriba, en sentido oposto ao do combustible, saíndo pola parte superior do gasificador.

Neste tipo de gasificadores, prodúcese unha diferenciación clara de cada unha das fases propias do proceso, indicadas anteriormente.

O gas resultante sae a baixa temperatura pola parte superior do gasificador. A cinza é arrastrada xunto cos sólidos en dirección oposta á do fluxo do gas e é retirada pola parte inferior do gasificador.

Con este novo funcionamento mediante o sistema de gasificación e combustión na cámara torsional, os gases quentes (850º C) produto da combustión son dirixidos indistintamente ao Termoxidor 1 ou ao Termoxidor 2 xa existentes na instalación actual, aproveitando a calor nas caldeiras contiguas

Os gases de escape son dirixidos cara ao sistema de depuración antes de ser expulsados á atmosfera.

As fariñas cárnicas categoría 1, transportaranse desde o actual silo de almacenamento da planta, ata unha tolva dosificadora situada na parte superior do gasificador. O transporte das fariñas cárnicas realizarase mediante transportadores de cadeas (redler).

O gasificador permitirá o tratamento dun caudal máximo de 1.945kg/ h de fariñas cárnicas tipo 1, cun total de 8200 Tn anuais.

O syngas producido no gasificador dirixirase pola parte superior do mesmo, ata a cámara torsional.

A cámara torsional é unha cámara de combustión composta dun peche metálico e un corpo cilíndrico de refractario. Dispón de tres ventiladores de aire: un para a achega de aire primario de combustión; outro para a achega de aire secundario e un terceiro para o aire de dilución, que permitirá o control da temperatura dos gases de combustión que ingresarán nos termoxidores, de forma que ésta se manteña nos rangos esixidos para a operación dos mesmos (>850º C).

O sistema de tratamento de gases dispón dun filtro de mangas para a eliminación das partículas sólidas e un reactor no que se inxecta Bicarbonato sódico e carbón activo para a eliminación de gases acedos, dioxinas e furanos, previamente á súa expulsión á atmosfera.

FLUJOGRAMA DEL PROCESO