PROYECTO: INSTALACIÓN DE COINCINERACIÓN (PLANTA DE GASIFICACIÓN + COMBUSTIÓN) DE HARINAS DE CARNE Y HUESO DE CATEGORÍA 1, PARA EL APROVECHAMIENTO DEL SYNGAS EN LOS TERMOXIDORES ACTUALES

FINANCIACIÓN PÚBLICA

Este Proyecto, con nº de expediente C-20-PDR-18, ha sido subvencionado en la convocatoria Investimentos en transformación e comercialización de productos agrarios para o período 2014-2020, cofinanciadas por el Fondo Europeo Agrícola de Desenvolvemento Rural (FEADER).

|  |  |

AYUDA PÚBLICA: 30% (696.951,39€)

OBJETO DEL PROYECTO

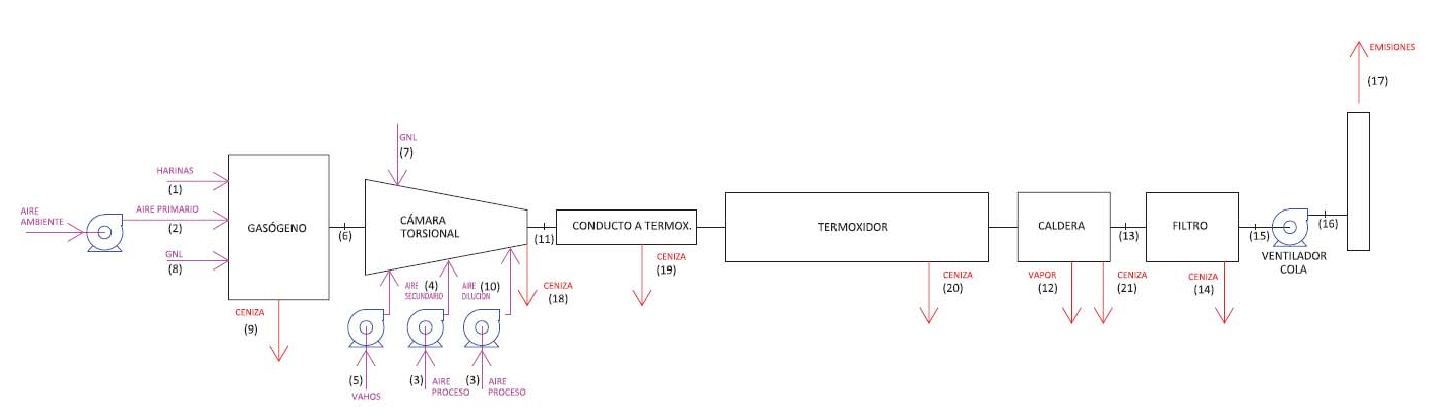

Aprovechamiento de un subproducto de categoría 1 mediante la coincineración de las harinas cárnicas de categoría 1, con el único objetivo del aprovechamiento energético de las harinas, como combustible, obtenido en el proceso, para introducir, en los TERMOXIDORES actuales, el syngas obtenido por gasificación de las harinas, a través de los que se aprovecha el calor en las calderas de recuperación instaladas para generar el vapor que demandan las plantas de transformación de categorías 1 y 2 actuales.

Con esta instalación se prevé una reducción de 6.000 toneladas de CO2 anuales.

DESCRIPCIÓN DEL PROYECTO

Se diferencia cuatro fases:

- La primera fase que destaca es la de secado, mediante la cual es evacuada parte de la humedad del combustible para llegar a la temperatura de inflamación.

- La segunda fase es la pirolisis, un proceso termoquímico endotérmico mediante el cual el combustible se descompone en una serie de compuestos en función de la temperatura del reactor y de las concentraciones de oxígeno. En esta fase se obtienen tres productos, un gas, un líquido y un residuo sólido, éste último asimilable al carbón vegetal.

En estas circunstancias, los gases obtenidos están compuestos principalmente por CO, CO2, H2 y CH4 y otros hidrocarburos de cadena más larga, mezcla conocida como gas de síntesis (o Syngas).

- En los reactores “updraft” la tercera etapa es la reducción, donde el residuo carbonoso reacciona con el vapor de agua producido en la primera etapa, con el dióxido de carbono e hidrógeno, y los gases reaccionan entre sí para producir la mezcla de gas final.

- La cuarta etapa es la oxidación de la fracción más pesada(carbonosa) del combustible al entrar en contacto con el agente gasificante (aire, oxígeno, o vapor de agua). En esta etapa se suceden una serie de reacciones de oxidación fundamentalmente exotérmicas, mediante las que se genera el calor necesario para que el proceso se mantenga.

La planta de gasificación, dispone de un gasificador tipo UPDRAFT. En un gasificador de corriente ascendente de tipo UPDRAFT, las harinas cárnicas se alimentan por la zona superior del gasificador, mientras que el aire entra por la parte inferior. El gas producido fluye hacia arriba, en sentido opuesto al del combustible, saliendo por la parte superior del gasificador.

En este tipo de gasificadores, se produce una diferenciación clara de cada una de las fases propias del proceso, indicadas anteriormente.

El gas resultante sale a baja temperatura por la parte superior del gasificador. La ceniza es arrastrada junto con los sólidos en dirección opuesta a la del flujo del gas y es retirada por la parte inferior del gasificador.

Con este nuevo funcionamiento mediante el sistema de gasificación y combustión en la cámara torsional, los gases calientes (850ºC) producto de la combustión son dirigidos indistintamente al Termoxidor 1 o al Termoxidor 2 ya existentes en la instalación actual, aprovechando el calor en las calderas contiguas.

Los gases de escape son dirigidos hacia el sistema de depuración antes de ser expulsados a la atmósfera.

Las harinas cárnicas categoría 1, se transportarán desde el actual silo de almacenamiento de la planta, hasta una tolva dosificadora situada en la parte superior del gasificador. El transporte de las harinas cárnicas se realizará mediante transportadores de cadenas (redler).

El gasificador permitirá el tratamiento de un caudal máximo de 1.945kg/h de harinas cárnicas tipo 1, con un total de 8200Tn anuales.

El syngas producido en el gasificador se dirigirá por la parte superior del mismo, hasta la cámara torsional.

La cámara torsional es una cámara de combustión compuesta de un cierre metálico y un cuerpo cilíndrico de refractario. Dispone de tres ventiladores de aire: uno para el aporte de aire primario de combustión; otro para el aporte de aire secundario y un tercero para el aire de dilución, que permitirá el control de la temperatura de los gases de combustión que ingresarán en los termoxidores, de forma que esta se mantenga en los rangos exigidos para la operación de los mismos (>850ºC).

El sistema de tratamiento de gases dispone de un filtro de mangas para la eliminación de las partículas sólidas y un reactor en el que se inyecta Bicarbonato sódico y carbón activo para la eliminación de gases ácidos, dioxinas y furanos, previamente a su expulsión a la atmósfera.

FLUJOGRAMA DEL PROCESO

ENLACES

“Ahorro energético en la industria cárnica”

“WEG suministra variadores de frecuencia para nuevo proyecto de GESUGA”